صنعت سنگ و شاخصهای کلیدی عملکرد

طوفان آقا سلطان

مقدمه

صنعت سنگ در ایران همواره ظرفیتهای بالقوه خود را برای ایجاد شغل و کسب درآمد – و به تبع آن سودآوری قابل قبول برای فعالان این عرصه – نشان داده است. شاید بتوان گفت از آنجا که بسیاری از فعالیتهای استخراج، فرآوری و فروش سنگ ایران – داخلی و خارجی – توسط بخش خصوصی صورت گرفته؛ لیکن بازار سنگ ایران در دهههای اخیر رونق داخلی و خارجی چشمگیری داشته است. امّا همچون تمامی صنایع و کسب و کارهای امروزی، تجارت سنگهای ساختمانی نیز متأثر از عوامل کلان و خُرد متعددی است.

مؤلفههای مربوط به فضای کلان کسب و کار نظیر ثبت مالکیتها، پرداخت مالیات، چالشهای مربوط به تجارت بینالمللی، اخذ اعتبارات، حمایت از سرمایهگذاران، اجرای قراردادها و پرداخت دیون از یکسو و چالش بر سر مسائل خُرد صنعت نظیر نحوه اِعمال وظایف مدیریتی، تجزیه و تحلیل بازار، تجزیه و تحلیل رفتار مصرفکنندگان و کسب و کارهای مرتبط از سوی دیگر به پیچیدگی برای اشتغال در این صنعت قدیمی افزوده است. شاید بتوان گفت که اکثر صاحبنظران و فعالان این حوزه تمرکز خود را بر مقابله با آفتهایی نظیر: عدم استفاده از روشهای مدرن و فناوریهای مناسب جهت تولید، سطوح پایین کارایی و اثربخشی تکنولوژیها در این صنعت و در نتیجه عدم بهرهوری، مقیاس تولید نامناسب، شرایط خاص بازار داخلی، متوسط قیمتها، تخمین ذخیره معادن و تنگناهای مالی ، معطوف داشتهاند؛ حال آنکه شاید با نگاهی ، اینبار جامعتر، به راهبردهای مدیریت کسب و کار بتوان تا حد زیادی بر مشکلات و پیچیدگیهای موجود فائق آمد.

دایناسورها منقرض شدهاند!

علم مدیریت نیز درست همانند محیط اطراف ما مدام در حال تغییر و تحول است. از ابتدای شکلگیری نگرشهای مدیریتی و ثبت یافتههای متفکران این حوزه در دهه 1930 تا کنون بسیاری از نظریهها و رویکردهای این رشته دستخوش تغییر شده و یا حتی کاملاً منسوخ شدهاند.

نظریات کلاسیک که بسیار نتیجهگرا بودند و تنها بر مقوله تولید توجه داشتند ، جای خود را به نظریات نئوکلاسیک دادند. البته دستاوردهای بزرگی نظیر «اصل تقسیمکار»، «تخصصگرایی»، «مدیریت علمی» و امثالهم ماحصل تلاشهای خستگیناپذیر دانشمندان عصر «مدیریت کلاسیک» است. اینها اصول و مبانی هستند که امروزه بسیاری از ما در کارخانجات و کارگاههای تولیدی خود به عنوان اصول بدیهی پذیرفته و بهکار میبندیم. امّا شاید جالب باشد که بدانید «آدام اسمیت» با ابداع اصل تقسیم کار توانست میزان تولید در یک کارخانه را تا دویست و چهل برابر افزایش دهد! این مثال خوبیست برای تجدید نظر نسبت به راهکارهای مدیریت علمی و البته بهکارگیری علم مدیریت در کسب و کارمان.

با گذشت زمان و با قدرت گرفتن نهادهای اجتماعی و کارگری، لزوم گذر از نظریات کلاسیک و تلفیق روابط انسانی با تئوریهای کلاسیک بیش از پیش حس میشد. این پیوند در غالب نظریات نئوکلاسیک به پیکره علم مدیریت اضافه شد. «مدیریت رفتار سازمانی» و توجه به عوامل انگیزشی در انسان ، بار دیگر دنیای تولید کالا و خدمات را دگرگون کرده و به جلو برد.

کمکم مهندسان به یاری متفکران مدیریت آمدند و پای شاخصههای کمّی را به دنیای صرفاً کیفی مدیریت باز کردند. «پژوهش عملیاتی»، «مدلسازی ریاضی» و «تئوریهای صف» به جذابیتهای مدیریت سازمانی و مدیریت تولید افزود.

در نهایت «نظریه سیستمها» و نگرش سیستمی شاید بزرگترین انقلاب قرن پیش در زمینه علم مدیریت باشد. نظریه عمومی سیستمها دید مدیران را نسبت به تمامی ارکان سازمان تغییر داد. بنابراین نظریه، تمامی واحدهای یک سازمان مانند اجزا یک سیستم در نظر گرفته میشوند و هدف سیستم تنها زمانی بهطور کامل تحقق مییابد که هر واحد وظایف خود را بهدرستی انجام دهد. در سطح بعدی، هر واحد، خود نیز میتواند به عنوان یک سیستم درنظر گرفته شود؛ اجزا کوچکتر آن شناسایی شده و برآورده شدن هدف واحد منوط به کارکرد بیعیب و نقص تمامی اجزا باشد.

هدف از اطناب و قرائت تاریخ این است که در هر مرحلهای که هستیم، سطح نگرش و دیدگاههای خود را به درستی شناسایی کرده و در جهت پیشرفت قدم برداریم. اگر امروزه هنوز بر مبنای نظریات کلاسیک تولید میکنیم، باید بدانیم دنیایی از فرصتها هر لحظه از کنارمان در گذر است. تقویت خلاقیت و بهروز بودن تمامی عناصر انسانی میتواند متضمن موفقیت هر سازمانی در شرایط پیچیده و متلاطم امروزی باشد.

امروزه به روشنی میدانیم که یکی از علل اصلی انقراض دایناسورها بعد از برخورد شهابسنگ غولآسا، عدم توانایی گونهها در تطبیقپذیری با شرایط جدید این کره خاکی بوده است. شاید کمی زیادهروی بهنظر برسد، امّا شهابسنگ بزرگ تکنولوژیک و فرهنگی تقریباً بیش از دو دهه پیش به پیکره کسب و کار جهانی برخورد کرده است. در این میان سازمانهای درآمد محور که به هر نحوی با فروش کالا و خدمات حیات خود را حفظ میکنند باید بسیار چابک و هوشمند نسبت به تغییرات محیط کسب و کارشان در سالهای اخیر واکنش نشان دهند.

در چنین شرایطی تعریف صورت مسئله برای تصمیمگیرندگان هر سازمان از اهمیت بالایی برخوردار است؛ به این معنی که: در شرایط کنونی سازمان ما کجاست (وضع موجود) و به کجا باید برسد (وضع مطلوب)؟ تنها با شناخت فاصله میان وضعیت موجود و وضعیت مطلوب است که نقشه راه برای هر سازمانی مشخص و معین میشود. در غیر اینصورت کسب و کارمان همانند کشتی بیناخدا در میان دریایی پر تلاطم و مملو از ریسکها و مخاطرات، تنها با اراده امواج بزرگ محیط پیرامون و تصمیمات شهودی ملوانان هدایت میشود.

شاخصهای کلیدی عملکرد کسب و کار خود را بشناسید

اولین قدم برای شناسایی وضعیت موجود در هر سازمانی تعریف «شاخصهای کلیدی عملکرد» (Key Performance Indicators) در آن کسب و کار است. شاخص کلیدی عملکرد که به اختصار KPI نامیده میشوند، ارزشهای قابل اندازهگیری هستند که نشان میدهند شرکت تا چه اندازه به شکل مؤثر به اهداف کلیدی کسب و کار خود دست پیدا میکند. سازمانها از شاخصهای کلیدی عملکرد در چندین سطح مختلف برای سنجش موفقیتشان در دستیابی به اهداف بهره میگیرند. به این معنی که در سطوح بالا و مدیریتی بر عملکرد کلّی شرکت تمرکز نموده و در سطوح پایینتر، بر روی فرآیندها در دپارتمانهایی همانند تولید، فروش و بازاریابی تمرکز میکنند؛ همانطور که پیشتر اشاره شد، چنین رویکردی نشأت گرفته از نگرش سیستمی در مدیریت است.

در ابتدا لازم است فرآیندهای اصلی سازمان با دقت شناسایی شوند. منظور از فرآیندهای اصلی آن دسته از فعالیتها میباشند که مستقیماً در ایجاد درآمد برای سازمان نقش دارند. عموماً در خصوص هر فعالیت باید شاخصهای اصلی برای ارزیابی را مشخص کرد. به عنوان مثال برای سنجش میزان و نحوه عملکرد خط تولید شماره یک در کارخانه خود لازم است KPI های مشخصی را تعریف کنید که از طریق اندازهگیری آنها قادر باشید وضعیت موجود در آن واحد را بسنجید؛ در این مورد شاخصهای کلیدی عملکرد میتوانند دربرگیرنده شاخصهایی نظیر راندمان، میزان دوبارهکاریها، درصد ضایعات و سرانه تولید باشند. به همین شکل برای تمامی دپارتمانهای موجود در سازمان ( نظیر فروش، بازاریابی، تعمیرات و نگهداری و… ) بهصورت جداگانه عمل میشود. در نظر داشته باشید برای تعیین شاخصهای کلیدی عملکرد باید به اهداف کسب و کار خود توجه نموده و شاخصهایی را انتخاب کنید که نمود تحقق اهداف سازمان شما در جنبههای مختلف باشند.

در ادامه به معرفی چند شاخص کلیدی عملکرد برای بخش تولید در «صنایع تولیدی سنگهای ساختمانی» میپردازیم. توجه داشته باشید که هیچ نسخه جهانشمولی برای مدیریت تمامی سازمانها حتی در یک جغرافیای خاص وجود ندارد. یعنی هر سازمان با توجه به جمیع اهداف و شرایط خود باید به دنبال نسخهای بهینه برای مواجهه با مسائل پیشرو باشد. آنچه از پیش روی خواننده گرامی خواهد گذشت، کلّیاتی حاصل از بررسیهای تیم مدیریتی بخش تولید (جدا از بخش معادن و فروش) در یک مجموعه تولیدی و معدنی ، برای شناسایی وضعیت موجود مجموعه ، مربوط به سال 1393بوده است. نگاهی گذرا به این تجربه ممکن است راهگشای برخی از فعلان این عرصه برای بهبود وضیعت کنونی سازمانشان باشد.

در این مطالعات «واحد تولید» به عنوان مجری یکی از فرآیندهای اصلی مجموعه مذکور، در نظر گرفته شده است.

شاخصهای پیشنهادی در بخش تولید

در این بخش تعریف و ارائه شاخصهایی برای تحت کنترل گرفتن عملیات و تولید سازمان با هدف تعریف شرایط موجود، شناسایی مشکلات احتمالی و در صورت امکان طرح ریزی برنامههایی برای بهبود این فرآیند صورت میگیرد. با تعریف شاخصهای اندازه گیری عملكرد، میزان اثربخشی و كارایی فرآیند را میتوان محاسبه نمود. در این مورد اثربخشی یعنی: کار درست چیست؟ و کارایی یعنی: روش درست انجام کار چیست؟ بهرهوری در مفهوم مدیریتی یعنی تجمیع اثربخشی و کارایی.

با محاسبه این شاخصهای كلیدی، امكان برنامهریزی، اجرا، بازبینی و اقدام اصلاحی به وجود میآید و تنها در این صورت است كه برنامههای مدیریت عملكرد و بهبود، پشتیبان مناسبی به لحاظ اطلاعات موثق پیدا کرده و نتیجه بخشی آن تضمین میگردد.

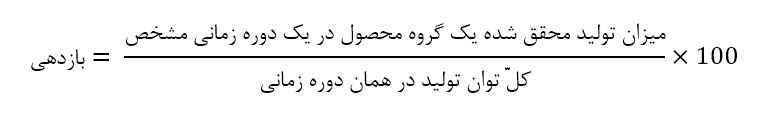

راندمان

طابق تعریف عمومی «راندمان» هر سیستم (یا همان بازدهی)، در اینجا نیز نسبت خروجی یک فرآیند به ورودی آن مد نظر قرار دارد. در شرکتهایی كه چند گروه محصول همگون ولی مجزا را تولید میكنند، محاسبه این شاخص مقداری دقت نظر میطلبد:

مقدار تولید یا خروجی فرآیند، به راحتی از آمار تولید به دست میآید. توان تولید نیز همان ورودی سیستم میباشد که مفهوم آن توانایی و برآیند ورودیهای فرآیند است که شامل نیروی انسانی، تجهیزات، مواد اولیه، دستگاهها و … میباشد. این توان تولید یا ظرفیت بالقوه خط تولید با استفاده از روشهای زمانسنجی و ظرفیتسنجی به دست میآید. بهعلاوه، در بررسیهای ما اطلاعات فنی مربوط به تجهیزات خط تولید كه سازنده تجهیز، آنها را در مدارک درج كرده بود، مدنظر قرار گرفت.

بدیهیست هر چقدر مقدار محاسبه شده راندمان به عدد ۱۰۰ نزدیكتر باشد نشانگر آن است كه شما از امكانات تولید شامل ابزارآلات اندازهگیری، تجهیزات و دستگاهها، نیروی انسانی، ابزار آلات تولیدی، مواد اولیه و… بهتر استفاده كردهاید و از سرمایهگذاری اولیه و هزینه های جاری، بهره بهتری بردهاید.

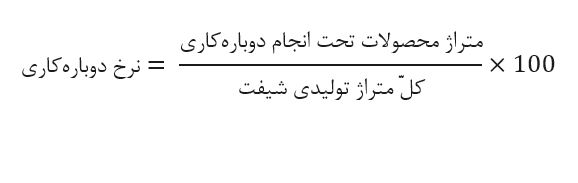

دوبارهکاری (بازکاری)

همین که بخشی از فعالیتهای انجام شده برای تولید محصول سالم در بار نخست، تلف شده و محصولی معیوب ایجاد شده است به بهرهوری عملیات شرکت آسیب وارد میکند. موارد بازکاری را در فرآیندهای ساخت و تولید مشخص کنید. این موارد شامل فعالیتهای تعمیر، اصلاح و انجام دوباره فرآیندهای ساخت روی محصولات معیوب میباشند:

مقدار این شاخص برخلاف شاخص راندمان، هر چه كمتر باشد، بهتر خواهد بود و نشانه خوبی از اجرای صحیح و کیفی فعالیتهای تولیدی در بار اول میباشد. كاهش هر میزان از دوبارهكاری به معنای افزایش همان میزان در راندمان تولید است. یعنی شما به جای انجام دوباره مراحل تولیدی برای میزانی از محصول معیوب، همان وقت، منابع و امکانات را برای صرف تولید محصولات سالم دیگر میكنید.

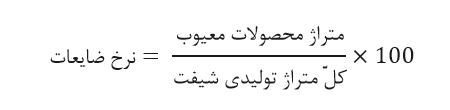

ضایعات

مقدار ضایعات یک خط تولید فقط نشان دهنده میزان محصولات معیوب آن خط نیست؛ بلکه شاخصی است بسیار مناسب كه به طور شفاف میگوید تا چه حد در اجرای سیستمهای مدیریت کیفیت، موفق عمل كردهاید؟

ضایعات، محصولاتی هستند كه عیوب به وجود آمده در آنها در حدی نیست كه قابل اصلاح، تعمیر و بازكاری باشند. ضمناً محصولات با درجه كیفی پایین تر که ممکن است با قیمتی کمتر از بهای محصولات سالم به فروش رسد را جزء آمار ضایعات محسوب نمایید (این مورد شامل سورت سنگ نمیشود).

آسیبهای ناشی از ایجاد ضایعات در شرکتهای تولیدی سنگ با فرآیندهای ساخت گوناگون، کاملاً متفاوت میباشد. مثلاً در یک کارگاه ریختهگری، ضایعات تولید شده با صرف هزینهای اندک، دوباره قابل استفاده برای تولید محصول سالم میباشند. اما در فرآیند تولید سنگ، اگر محصولی معیوب باشد، استفاده مجدد از آن حداقل در همان جایگاه امکانپذیر نخواهد بود.

توجه داشته باشید: در حجم تولید بالا، مشابه شاخص ضایعات از شاخص PPM (Pert Per Million) نیز میتوان استفاده کرد. بدین صورت كه متراژ محصولات معیوب و دارای عدم انطباق را تقسیم بر متراژ تولید كرده و حاصل را در عدد یك میلیون ضرب میكنیم. بدین صورت عددی بهدست میآید كه آن را PPM میگویند. یعنی متراژ محصول ضایعات شده در هر یک میلیون مترمربع. PPM شاخصی استاندارد و بین المللی است که امکان مقایسه با شرکتهای سطح بالا و در کلاس جهانی را فراهم میآورد. البته با توجه به میانگین دورهای سطح تولید در کارگاهها و کارخانجات سنگبری در کشورمان استفاده از چنین شاخصهایی چندان کاربرد ندارد.

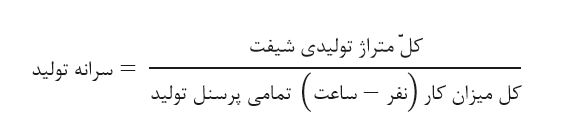

سرانه تولید

این شاخص میزان بهرهوری جزئی یكی از عوامل تولید یعنی نیروی انسانی را اندازهگیری كرده و در اختیار ما قرار میدهد. با محاسبه این شاخص میتوانید دریابید كه تا چه حد در بهكارگیری كارآمد نیروی انسانی جهت تولید با کمیت بالا، موفق بوده اید.

منظور از کل میزان كار تمامی پرسنل تولید، ساعات اضافه كاری نیز میباشد. برای تعیین نفر – ساعت کل، زمان های مرخصی، تأخیر و غیبت نیز باید كسر گردد. همینطور ساعت توقف خط تولید و بیكاری پرسنل نیز از مجموع ساعت كاری باید كم شود؛ یعنی مجموع ساعتهای كاری خالص تك تك پرسنل تولید باید محاسبه گردد.

محاسبه و تحلیل این شاخص در مجموعههای تولیدی که از حالت کارگاهی (از نظر تعداد خطوط تولید و گوناگونی محصولات) خارج شدهاند، ملاحظات خاص خود را دارد. در بعضی مواقع كاهش یا افزایش این شاخص به علت نیروبری كمتر یا بیشتر یك یا چند خط تولید خاص است. به هنگام تحلیل نزولی یا صعودی بودن نمودار به این مسئله دقت کافی را داشته باشید.

اثربخشی کلّی تجهیزات

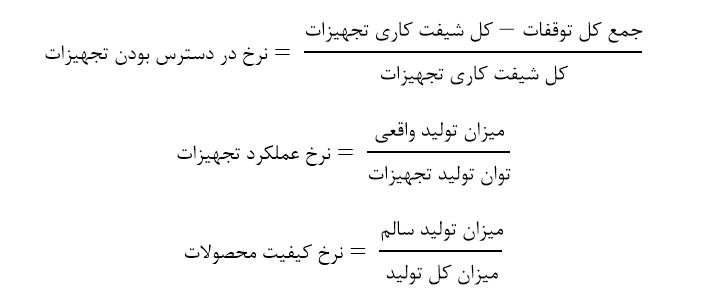

این شاخص برآیند سه فاکتور اساسی: زمان در دسترس بودن تجهیزات، ميزان عملکرد تجهیزات و کيفيت محصول تولید شده ميباشد. بدين ترتيب امكان مشارکت فراگير تمامی واحدهاي سازمان در تعيين اثربخشي کلي تجهيزات فراهم ميگردد. نحوه محاسبه اين شاخص به شرح ذيل است:

کيفيت × عملکرد × در دسترس بودن = اثربخشي کلي تجهيزات

که در آن:

همانطور که مشخص است، افزایش هر یک از این شاخصها وابستگی مستقیم به عملکرد دپارتمانهایی نظیر تعمیرات و نگهداری، کنترل کیفیت و استخراج دارد. پس بر اساس نظیریه عمومی سیستمها برای بهبود عملکرد هر یک از این زیرمجموعهها باید بهطور جداگانه برنامهریزی و اقدام شود.

تحلیل شاخصها و نتیجه گیری

شاخصهای عمومی در بررسی عملکرد سیستم تولید در مجموعه تولیدی معدنی مورد مطالعه ، بهطور خلاصه از نظر خواننده محترم گذشت. مجدداً باید اشاره کرد که تنها این شاخصها نمیتوانند به عنوان مرجع برای تشخیص وضعیت موجود در هر کسب و کاری (حتی سازمانهای مشابه) در نظر گرفته شوند؛ بلکه باید بنا به شرایط و ملاحظات خاص هر شرکت بهطور جداگانه و بومیسازی شده نسبت به شناسایی شاخصهای کلیدی عملکرد برای هر بخش اقدام نمود. مثلاً شاید ورود شاخصهایی نظیر «درصد ضایعات مواد اولیه»، «شاخص بهرهوری عوامل جزئی تولید»، «شاخص بهرهوری کل»، «درصد تحقق برنامه تولید»، «میانگین زمان تغییر خط تولید»، «دوره گردش موجودی در فرآیندهای تولید» و … بتواند کمک شایانی در شناسایی جایگاه کنونی سازمان محسوب شود.

از این رو توصیه میشود پس از شناسایی فرآیندهای اصلی شرکت، نسبت به تعیین وضعیت موجود اقدام نموده و سپس سطح مطلوب را برای هر یک از شاخصها تعیین نماییم. سطح مطلوب با روشهای زیادی قابل محاسبه است. باید در نظر داشت که دست بالا گرفتن سطوح مورد انتظار ممکن است فرآیند تغییر را دچار آفت نماید. اگر انتظارات بیش از حدّ متناسب باشد، دسترسی به هدف مشکل خواهد بود. لذا ممکن است باعث عدم انگیزش در میان گروههای کاری گردد. پس بهتر است از روشهای شهودی در تعیین اهداف استفاده نکرده و بلندپروازیهای غیر بخردانه را از فرآیند تغییر دور نگداریم. میزان هر یک از شاخصها در دوران رونق تجارت و یا بهبود درصدی و پلکانی هر شاخص شاید روش مناسبتری برای برنامهریزی تغییر به حساب آید.

در نهایت امید است تا تمامی صنعتگران و کارآفرینان این مرز و بوم با تکیه بر روشها و فنآوریهای نوین و متناسب با شرایط حرفه خود هر روز بیش از پیش در مسیر رشد و ترقّی گام برداشته و رونق و برکت روزافزون دستاورد زحماتشان باشد.