نگاهی به تولید بلوک های سبك وزن از پودر حاصل از حفاری و برش سنگهای تزئینی

مهندس رضا فخریان مدیر مرکز رشد خوشه

فناوری های سنگ و صنایع

وابسته دانشگاه جامع علمی کاربردی اصفهان

مقدمه:

در زمانهاي گذشته مصالح دانهاي سبك وزن سنگ طبيعي(معمولا آتشفشاني) براي ساختن بتن سبك (با زيربناي گچ يا آهك) بكارميرفت.

درسال 1880، دبليو ميخائيليس (W. Michaelis) يك تجربه اوليه در زمينه بتون سبك وزن داشت: مخلوطي از گچ، ماسه طبيعي و آب در بخار آب تحت فشار.

در سال 1889 اي هافمن(E. Hoffmann) ، سيستمي گسترده از ساروج سنتي براي كاهش چگالي، آزمايش كرد.

سپس در سال 1924، جي اي اريكسون (J.A. Eriksson) توليد بتون اتوكلاو متخلخل(سيمان) را شروع كرد كه به عنوان «ترمپوير» هم شناخته می شود (سنگ حرارتي، بتون هوايي، سيمان هوا ديده اتوكلاو یا AAC) كه براساس يك تركيب اتوكلاو از ماسه كوارتز نرم، گچ، آب و درصد كوچكي از پودرهاي فلز ميباشد.

در سال 1945 روشي براي آمادهسازي و حفاظت ستون براي تقويتسازي سيمان متخلخل اتوكلاو، آغاز شد. سپس واحدهاي صنعتي بزرگ مانند سيپوركس در سوئد، واي تونگ در بلژيك، ايكسلا(گروه واي تونگ) در فرانسه، ايتاليا و كشورهاي ديگر، گابستون (گروه RDB در ايتاليا ) و خيلي كمپانيهاي ديگر براي تولید موادساختماني سبك وزن با سيستمهاي پرخرج مشابه در دنيا ، به آزمایشاتی اقدام نموده و نتایج قابل قبولی را بدست آوردند .

در آلمان در سال 1975، اچ جي كسلر (H.G. Kessler) يك محصول جديد(فوم) براي توليد به روش آسان و سادهي سيمان متخلخل سبك وزن «CLC» آزمايش كرد (بدون بكاربردن تركيب اتوكلاو پيچيده با پودر فلزات و بدون نياز به ساخت پيچيده و پرهزينه واحدهاي صنعتي).

در سال 1979، LECA استفادهي گسترده از خاك رس در زمينهي CLC و در نتيجه افزايش مقاومت مكانيكي بتن متخلخل را آغاز نمود .(بتن متخلخل حفرهدار-ACLC).

در ژوئن 2013 در واحد صنعتي خلباني كاساندرينوي گروه بونكر، پائولوماردن شروع به آزمايش تركيب متخلخل ملات سبك وزن با درصد ثابتي از پودر ضايعات سنگ، تركيب تخته سنگهاي سيمان طبيعي و ماسههاي چكشكاري تيره و مواد افزودني ديگر براي كنترل انقباض بتون كرد، نام اين محصولات جديد سبك وزن ملات متخلخل اکولوژیکی است.(ECO-CLM).

2- مواد تشکیل دهنده عمده ملات متخلخل اکولوژیکی سبك وزن شامل پودر ضايعات که به علت بريدن، تراشيدن و پردازش سنگ بوجود ميآيد،می باشد. براي استخراج بلوكها از سینه کار، حفاری يا بريدن کوه لازم است(متهكردن پنوماتيكي يا هيدروليك، بريدن با سيم الماس يا بريدن با اره زنجيري) ميانگين قطر يك مته 30 تا 34 ميليمتر است و ميانگين ضخامت مقطع سيم الماس، 12 ميليمتر است و ميانگين ضخامت مقطع اره زنجيري 40 ميليمتر است. براي بريدن بلوكها به تكهها يا باريكهها، استفاده از ابزار الماس(تيغهها، صفحهها يا سيمها) با ضخامت 5 ميليمتر تا 10 ميليمتر لازم است. درنهايت براي تنظيمكردن و صيقل دادن تكهها يا تایل ها، لازم است تا حدود يك ميليمتر از ضخامت آنرا برطرفكرد.

بنابراين ميتوانيم بگوييم كه براي توليد كردن يك تایل نهايتاً 2 ميليمتري نياز به برداشتن حداقل 6 ميليمتر سنگ داريم و اين مواد بريده/ خردشده به شكل پودر نرم است.

ضخامت كل سنگ: كم و بيش 26 تا 27 ميليمتر

ضخامت خالص نهايي تایل: 20 ميليمتر (80 تا 75<درصد)

ضخامت پودر ضايعات سنگ: 6 ميليمتر(25 تا 20> درصد)

بعد از چرخهي توليد ، هميشه مقدار زيادي پودرسنگ وجوددارد.(سنگ كلسيم و سيليكاي طبيعي: سنگ مرمر/سنگ آهك/ دولوميت يا گرانيت/ كوارتز/ آتشفشاني و غيره) كه در هر مكاني كه در آن كان سنگها و يا واحدهاي توليد سنگهاي ابعادي وجوددارد، با قيمت كم در دسترس است. براي يك ميليون مترمربع تكههاي توليدشده، بيش از 60000 مترمربع پودرسنگ ، براي استفاده جهت موادساختماني سبك وزن و به قيمت خيلي كم آماده، خواهيم داشت.

تصوير2: بخش برش با تيغههاي الماس(اره گروهي) يا صفحههاي الماس(برندهي بلوك)

ميانگين توليد پودر از يك اره زنجيري(مقدار متوسط سنگ آهكی نرم/سخت) حدود 8 تا 10 متر مربع برش می باشد ، بنابراين 8 تا 10×04/0 متر 32/0- 50/0 متر مربع پودر سنگ در ساعت است.

براي آمادهسازي ملات متخلخل اکولوژیکی با فوم، عناصر زير لازم است:

سيمان………تقريباً 259 تا 359 كيلوگرم بر متر مكعب

پودر سنگ……. تقريباً 50 تا 900 كيلوگرم بر متر مكعب

فوم(آب+تركيب فوم)100 تا 700 لیترآب

موادافزودني دیگر………تقريباً 5 تا 20 كيلوگرم بر مترمكعب

«فوم» :

فوم یا موس ، ترکیبی از هوا، آب و مخلوط فوم فعال تحت فشار (مواد جاری ارگانیک یا مصنوعی) با چگالی نهایی حدود 85 کیلوگرم بر متر مکعب است.

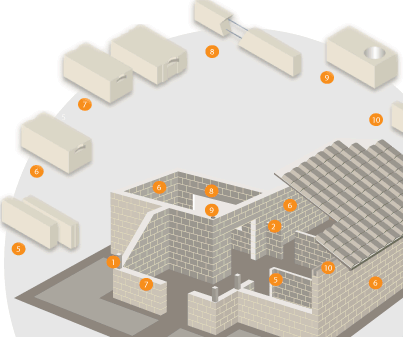

کاربرد مصالح سبک در صنعت موادساختمانی و کارهای داخلی هر روزه درحال افزایش است:

– آجر برای دیوار خارجی

– لایه برای پوشش سقف

– لایه برای کف داخلی

– پلاستر داخلی یا خارجی

– صفحه پیشساخته

– مواد سبک برای سکوبندی

– اندود داخلی سقف

– صفحههای حاشیه برای بزرگراه و شاهراه

– موانع ایمنی برای فرودگاهها

– عناصر طراحی تزئینی و معماری

نتیجه گیری:

در کشورهای غربی، در میان مهندسین معمار، دستیابی به مواد سبکوزن عمیقاً گسترشیافته و شروعشده تا در قسمتهای دیگر جهان هم توسعهیابد. حال و آیندهی احداث ساختمان به سمت کاهش وزن و مصرف منابع یا موادطبیعی و کاهش هزینههای انرژی ساختمانسازی میرود بنابراین بلوک های سبك وزن یکی از مواد ساختمانی اصلی میتواند باشد.