استانداردهای تولید و فرآوری تایل سنگ ساختمانی

استاندارد تولید تایل سنگ های طبیعی BS EN 12057:2015

این استاندارد اروپایی، الزامات و شرایط تولید تایل سنگ های ساختمانی جهت استفاده در نمای داخلی و خارجی ساختمان را مشخص کرده است. این استاندارد مواردی مانند دانه های کانی ها و سنگ ها، سنگ های مصنوعی و هم چنین نصب سنگ را در بر نمی گیرد.

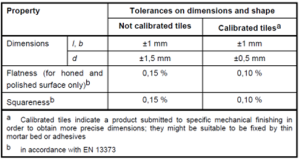

اندازه های مربوط به تولید تایل سنگ نیز طبق استاندارد EN 13373 ثبت می شوند و تمام مقادیر اندازه-گیری شده باید در بازه ی تغییرات مشخص شده در این استاندارد قرار گیرد. حد مجاز تغییرات (tolerance) برای مقادیر اندازه گیری شده ی ابعاد، صاف بودن و چهارگوش بودن سنگ در جدول 1 ارائه شده است.

جدول 1: حد مجاز تغییرات برای ابعاد، صاف بودن و چهارگوش بودن سنگ

باید توجه داشت که این جدول برای سنگ هایی با سطوح قیچی/مالون (Cleft/Riven) کاربرد نداشته و در این مورد خود تولید کننده، میزان تغییرات را تعیین می نماید.

پرداخت یا فرآوری سطحی (Surface Finishing)

پرداخت یا فرآوری سطحی باید بطور یکنواخت روی تمام تایل ها انجام شود. فرآیند پرداخت در برخی از انواع سنگ های ساختمانی ممکن است شامل استفاده از پر کننده ها یا مواد مشابه در شکستگی ها، ترک ها و حفرات سنگ باشد.

در برخی موارد، روش های ترمیم سنگ و هم چنین نوع و ماهیت موادی که در ترمیم سنگ استفاده می شوند نیز باید مشخص شوند. برای بررسی ویژگی های فیزیکی و مکانیکی در سنگ فرآوری شده، باید به موارد زیر توجه نمود:

1) نام گذاری: نام گذاری سنگ طبق استاندارد EN 12440 انجام می شود. نام سنتی، گروه سنگ شناسی، رنگ شاخص و اصالت مکانی در این نام گذاری مهم هستند. گروه سنگ شناسی خود طبق استاندارد EN 12407 مشخص می شود و برای تعیین اصالت مکانی از دستگاه GPS استفاده می شود.

2) وضعیت ظاهری: رنگ، رگه، ساختار و غیره از جمله مواردی هستند که لازم است بطور چشمی در سنگ بررسی شوند؛ این کار با توجه به نمونه های مرجع (Reference Samples) انجام می شود که از سنگ طبیعی تهیه می شوند و می توانند توصیفات عمومی از وضعیت ظاهری سنگ را ارائه دهند.

برای آنکه نمونه های مرجع بتوانند وضعیت عمومی فرآوری سنگ را نشان دهند باید تعداد و اندازه ی مناسب داشته باشند. اندازه ی این نمونه ها بین 0.01 تا 0.02 مترمربع (یا بیشتر) بوده و باید بتواند وضعیت ظاهری سنگ از جمله دامنه ی رنگ ها، الگوی رگه ها، ساختار فیزیکی و نوع پرداخت را نشان دهند. باید توجه داشت که خصوصیات نمونه های مرجع دقیقا نشان دهنده ی ویژگی های نمونه های اصلی نیست و در سنگ های طبیعی همواره تغییراتی رخ می دهد.

تمام ویژگی هایی موجود در نمونه های مرجع باید به عنوان شاخصه ی سنگ در نظر گرفته شوند و نه نقاط ضعف سنگ. بنابراین، نمونه های مرجع نباید دلیلی برای رد کردن سنگ ها باشند مگر آنکه تمرکز نقاط ضعف در نمونه های مرجع بسیار زیاد شده و شاخصه ی اصلی سنگ ناپیدا باشد.

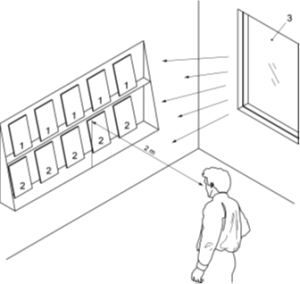

برای مقایسه بین نمونه ی تولید شده و نمونه ی مرجع باید نمونه ها را در کنار یکدیگر چید و از فاصله ی تقریبا 2 متری زیر تابش نور عادی آفتاب آن ها را بررسی کرد و در صورت وجود هرگونه مغایرت بصری، آن ها را ثبت نمود (شکل 1).

شکل 1: روش بازرسی نمونه های مرجع در کنار نمونه های اصلی

3) مقاومت خمشی: مقاومت خمشی سنگ طبق استاندارد EN 12372 تعیین می شود. اگر نوع پرداخت سنگ ویژگی های محصول نهایی را تحت تاثیر قرار دهد، آزمایش مقاومت خمشی باید روی نمونه های فرآوری شده نیز انجام شود.

4) مقاومت چسبندگی: استاندارد حاضر، تاثیر استفاده از سیمان یا سایر مواد چسبنده را در نظر نمی گیرد.

5) جذب آب در فشار اتمسفر: طبق استانداردEN 13755

6) مقاومت در برابر آتش

7) جذب آب به علت مویینگی

8) دانسیته (چگالی) ظاهری و تخلخل موثر

9) دوام: دوام سنگ در چرخه های ذوب- انجماد، سایش، حرارت و تر و خشک شدگی

10) شوک حرارتی

11) نفوذپذیری بخار آب: طبق استاندارد EN ISO 12572 یا EN ISO 10456

12) مقاومت سایشی ناشی از تردد کفش: طبق استاندارد EN 13373

13) مقاومت در برابر سرخوردن: طبق استاندارد EN 13373

14) لمس پذیری (Tactility)

15) عایق صوت بودن: طبق استاندارد EN 1936

16) هدایت حرارتی: طبق استاندارد EN 1745

17) تشعشعات رادیواکتیو: اگرچه شواهدی وجود دارد مبنی بر اینکه محصولات فرآوری شده هیچ گونه تمرکز خطرناکی از مواد رادیواکتیو را ندارند.

تهیه شده در واحد تولید محتوای شرکت روشان روز

نگارش: سعید نجاتی